2021-04-28来源:科技日报 作者:马爱平

视觉中国供图

我国从2008年开始“长途跋涉”,经过10多年的不懈努力,已建立起包括高载药量低突释微球制备技术、微球产业化制备技术及设备等平台,提升了在该领域的国际竞争力。特别是微球技术平台的工业化研究水平已处于国际领先地位,中试的技术设备和制备工艺全部实现自行研发。

——孙考祥 绿叶制药集团制剂研究中心副总裁

日前,我国自主研发的抗精神分裂症新药——绿叶制药瑞欣妥获得中国国家药品监督管理局批准正式上市。作为中国首个具有自主知识产权并开展全球注册的创新微球制剂,瑞欣妥同时也是国内首个自主研发的第二代抗精神病药长效针剂。

微球制剂作为新型高端制剂的代表之一,针对临床需求设计释放速度和周期,可持续释放药物一周至数月,并达到平稳释放药物,提高疗效,降低副作用的目的。作为一种复杂制剂,微球制剂的研发、生产难度大,技术壁垒高,之前主要被几家国外企业所掌握。瑞欣妥此次上市,意味着我国成功打破了外国在该技术上的长期垄断。

瑞欣妥项目负责人、绿叶制药集团制剂研究中心副总裁孙考祥博士在接受科技日报记者采访时表示,跟国外相比,我国微球制剂技术起步较晚,但近年来已有3个国产微球产品上市,其中2个属于仿制产品,1个属于创新产品即瑞欣妥。

把搭载了药物的高分子材料制成微球

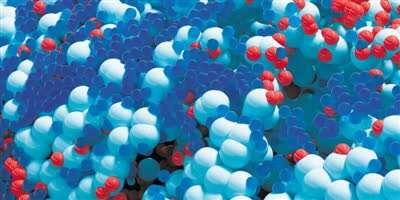

“微球制剂技术是一种长效注射剂的技术。微球是指把药物分散或者溶解在高分子材料骨架中,并通过一定的技术将携带药物的高分子聚合物制成微小的球状实体。”孙考祥说,根据产品的不同,微球的粒径范围也是不一样的。从广义来说,微球粒径可以在1到250微米之间,大多数上市的微球产品的粒径从十几微米到几十微米不等。

在肉眼下,微球制剂是一种粉末状的产品,但是如果将其放到电子显微镜下看,你会发现它是一种非常清晰的球状物体。

“微球制剂主要是以高分子材料作为载体构成的制剂,载体材料既有天然高分子也有合成高分子,瑞欣妥使用的是目前在临床上广泛采用的一种合成高分子材料——聚丙交酯-乙交酯共聚物(PLGA)。PLGA在体内可以进行生物降解,是目前临床上最成功也是最普遍使用的合成材料。”孙考祥说。

微球制剂使用的时候一般都需要借助一种专用的溶剂进行混悬,然后再注射。“微球制剂是一种长效、缓释的产品。当微球制剂被注射入人体之后,会形成‘药物储库’,溶解在微球里面的药物会不断地被释放出来,被全身或局部组织吸收,最终达到治疗的目的。”孙考祥说。

“与普通的缓释制剂相比,微球制剂释放的时间更长,它控制药物释放的时间可达到数周甚至数月,最长可以达到6个月。这大大地改善了患者用药的依从性。”孙考祥说。

“多数精神分裂症患者难以坚持每天口服药物,其中一部分是因为无法耐受药物的不良反应而停止用药,这也是服药依从性差的原因。瑞欣妥每两周肌肉注射一次,其给药方式和平稳持久的血药浓度可更好地保障患者长期有效用药。”苏州市广济医院主任医师梅其一教授说。

微球制剂可减少血药浓度波动

“这种长效制剂减少了血药浓度的波动。一般药物的血药浓度都有波峰和波谷,达到波峰之后浓度下降,待达到了波谷后再给药,血药浓度处于波动的状态中。而微球制剂由于给药频率低,药物峰谷波动小,使得血药浓度更平稳,有助于降低剂量依赖性副作用如锥体外系反应(EPS)的发生风险。此外,与口服药物相比,微球制剂的给药方式不受胃肠道吸收及首过效应的影响,还能降低对肝脏的损害。”孙考祥说。

不仅如此,微球制剂的另一大优势是能局部给药。例如,微球制剂可以直接注射到关节炎患者的关节腔里,使药物直接作用于病变器官,更有利于疾病的治疗。

“此外,像蛋白、多肽类的大分子药物,由于半衰期短,常常需要一日多次或者一日一次给药,治疗便捷性大大降低。但如果把这些多肽类药物做成长效的微球制剂,将大大改善临床治疗的依从性。”孙考祥透露,“目前上市的很多微球制剂有很多是多肽类药物。”

微球制剂如何在血液中实现平稳持久的释放?孙考祥解释,微球制剂的构成是缓释的高分子材料,高分子材料影响药物释放的因素有很多,包括它的分子量、黏度、单体的比例,以及末端基团等。因此首要的就是要对高分子材料进行筛选和优化,有时还需要。加入一些调节释放的辅料。

同时,还需要通过制备工艺来保证药物的释放速率。不同的制备方法和工艺参数会影响微球的粒径、载药量等,这些最终都会影响微球的释放特性。“一个理想的微球制剂要根据临床的需要来确定释放速率,不能太快也不能太慢。同时,还需要解决微球制剂给药之后药物突然大量释放的‘突释’难题和给药之后一段时间药物不能及时释放的问题。”孙考祥说。

攻克技术壁垒实现自主研发

孙考祥介绍,微球制剂属于复杂的注射剂,最早的产品在1985年上市,距现在已有30多年,但目前上市的产品只有十几种,开发公司基本都是跨国药企,想要自主研发新产品可借鉴的资料很少。

“微球制剂的第一大难点在于工艺放大,可能国内已有大量的实验室研究成果,但是真正使它从实验室走向产业化生产,难度是相当大的。因为微球的制备工艺复杂,工艺路线长,从实验室到产业化的整个过程不是一个简单的线性放大,为了保证放大过程中产品的一致性,要进行大量的研究和攻关,包括关键工艺参数的识别、调整和优化,以及工艺验证、技术转移过渡直至工业规模化生产。”孙考祥说。

同时,在整个制备过程中没有成型的、可直接使用的关键设备,科研人员更无法直接从市场上购买设备。“我们的研发团队和工程技术人员只能根据微球制剂的制备原理自行设计和定制设备,并不断优化设备参数,进行使用调试,最终打通了工艺路线。”孙考祥说。

此外,微球制剂一般无法采用终端灭菌,这意味着其生产过程对无菌提出的要求非常高。“由于微球产品采用的高分子材料不耐热,因此不能在温度较高的条件下进行灭菌。如果采用其他灭菌方法如辐照灭菌,又会影响材料的降解,因此目前绝大部分微球产品都需要采用无菌制备,整个制备过程全程采用无菌控制的方式,生产过程中对无菌操作要求很严格。”孙考祥说。

“我国从2008年开始‘长途跋涉’,经过10多年的不懈努力,已建立起包括高载药量低突释微球制备技术、微球产业化制备技术及设备等平台,提升了在该领域的国际竞争力。特别是微球技术平台的工业化研究水平已处于国际领先地位,中试的技术设备和制备工艺全部实现自行研发。”孙考祥透露,“目前还有多个微球产品处于不同临床研究阶段,在不久的将来,这些产品将会申请上市,为患者带来更多的利好。”